有删减,如需全文,请购杂志或前往知网下载

压铸模是压铸生产过程使用的重要工艺设备,对铸件的成型质量有重要影响,压铸模的质量影响铸件的强度、表面质量等方面。由于液态合金在高温高速下进入型腔,对模具零件造成冲击,压铸模对耐磨性、耐蚀性、强度等均有较高的要求。优良的模具不仅可以减少更换的频率,降低生产成本,提高生产效率,还有利于成型优良的铸件,因此如何提高压铸模的质量和延长其使用寿命是实际生产与研究中需要解决的重要问题。

HHD钢是高淬透性的新型热作模具钢,具有良好的淬透性,能得到10~20nm碳化物在低碳板条马氏体晶间呈层状结构和抗高温氧化的致密氧化膜的强韧化组织。软氮化工艺因提高压铸模零件耐磨性和耐蚀性而得到广泛应用,用于机械结构零件或模具零件的表面处理。软氮化是通过各种化学或物理手段使材料表面共同渗入碳、氮原子的过程。经过软氮化处理的表面渗层组织的硬度、疲劳强度等力学性能表现优异,但对于压铸模零件软氮化的体系研究还较少,现主要研究软氮化处理温度对压铸HHD钢的性能影响。

1试验方案

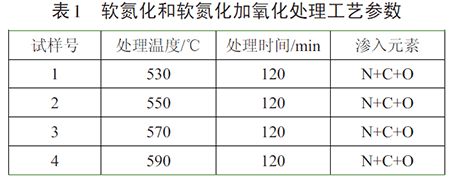

采用不同的软氮化和软氮化加氧化处理工艺与参数对HHD模具钢进行表面渗氮处理,如表1所示。

2 试验结果与分析

2.1软氮化温度对HHD钢渗层厚度与硬度影响

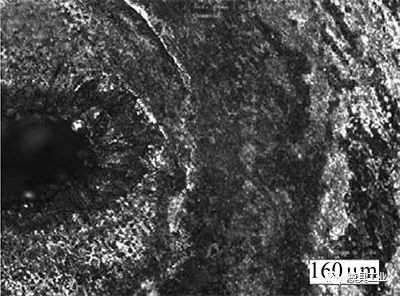

(a)试样1(530 ℃)

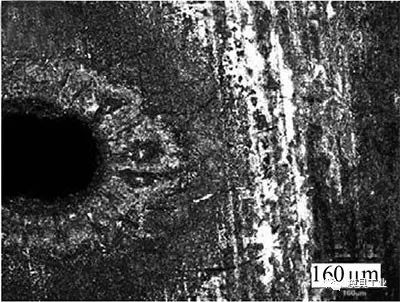

(b)试样2(550 ℃)

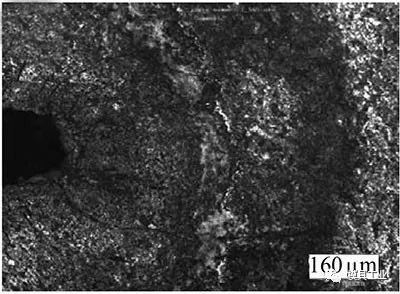

(c)试样3(570 ℃)

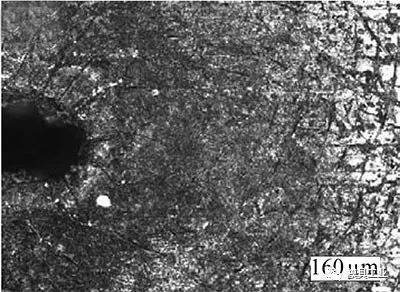

(d)试样4(590 ℃)

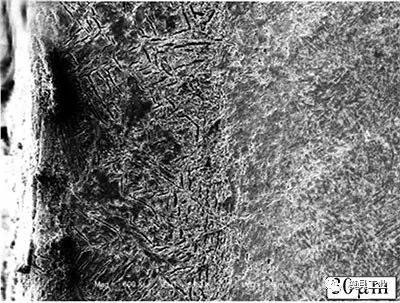

图1 不同软氮化温度的渗层厚度

由图1可以分辨HHD钢基体和软氮化渗层与基体间的过渡层,在相同的处理时间内,对试样的盐浴温度进行分组,盐浴温度相隔20℃,通过4组截图可以看出,随着处理温度的升高,4组试样的渗氮层厚度逐渐增加。当渗氮温度达到590℃时(试样4),渗氮层与基体中出现了一条亮白色的过渡层(见图1(d)),此时试样渗层厚度最宽,过渡区最宽。

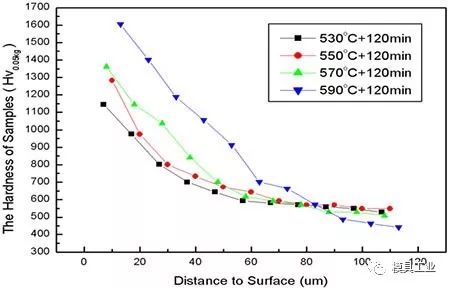

图2 不同软氮化温度的硬度分布

硬度是模具钢软氮化处理的重要指标之一,该试验渗层硬度是由表面向基体方向进行变化,测试结果如图2所示。由图2可知,590℃温度处理工艺条件下试样表面硬度最高,可达1605HV,而530℃处理温度条件下的试样表面硬度最低,为1145HV,570℃处理温度下试样表面硬度为1362HV。通过对4组试样的过渡区和基体硬度的测试及表面形貌观察发现,590℃温度处理工艺条件下试样过渡区硬度最高,基体硬度最低,渗氮层厚度最厚,而530℃处理时,过渡区硬度最低,渗氮层厚度最薄,基体硬度最大。

根据图2测试结果表明,4种处理工艺试样硬度随测试深度的增加而减小,在距离表面85~115μm处550℃的硬度相较于其他3种工艺高,其他3种工艺处理的硬度大小依次为530、570、590℃处。相对基体此时的渗氮温度相当于对基体进行回火,回火导致HHD钢硬度降低。

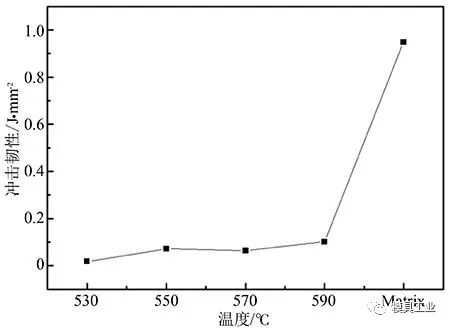

图3 120min软氮化温度对渗层冲击韧性的影响

试验中还测试了软氮化温度对渗层及渗层下基体冲击韧性的影响,测试结果如图3和图4所示(Matrix指未经软氮化的基体)。图3所示结果表明,软氮化处理在530~590℃,处理温度的提高能较小幅度地提升渗层的冲击韧性,但经软氮化处理的试样的冲击韧性低于未经软氮化处理的HHD钢。

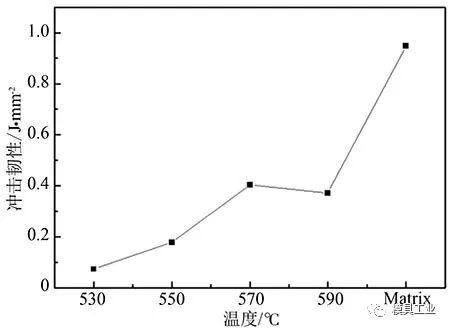

图4 120min软氮化温度对基体心部冲击韧性的影响

图4所示为软氮化温度对HHD钢基体心部冲击韧性的影响,根据图4中曲线可知,对于HHD钢在530~590℃进行120min的软氮化处理后,基体心部的冲击韧性有所提高;在570℃时出现峰值,而后在590℃时冲击韧性有所下降,但高于530℃和550℃,这同样是由于软氮化处理相当于对基体进行了回火处理所导致的冲击韧性下降。

2.2软氮化处理温度对HHD钢抗热疲劳性能影响

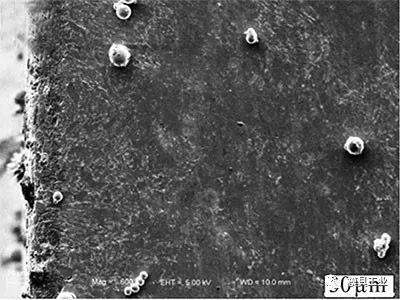

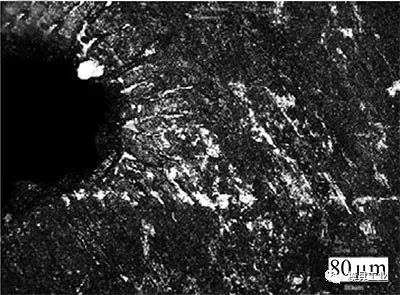

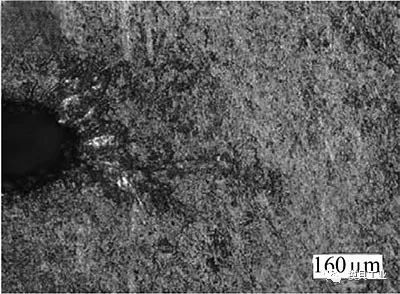

(a)试样1

(b)试样2

(c)试样3

(d)试样4

图5 经500次热疲劳循环试验后裂纹

图5所示为经500次热疲劳循环试验后软氮化工艺对HHD钢表面热疲劳裂纹萌生与扩展影响。从图5可以看出,试样1表面存在13条微裂纹,裂纹宽度为2~5μm,最长主裂纹长度约120μm;试验2表面存在8条微裂纹,但裂纹宽度较大,为4~7.2μm,最长主裂纹长度约216μm;试样3表面存在7条微裂纹,裂纹宽度较小,在2~3μm,最长主裂纹长度约127μm;试样4表面存在6条微裂纹,裂纹宽度约3μm,最长主裂纹长度最长,约290μm。

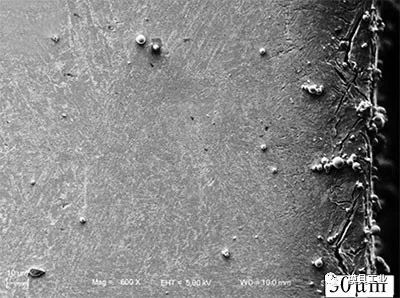

(a)试样1

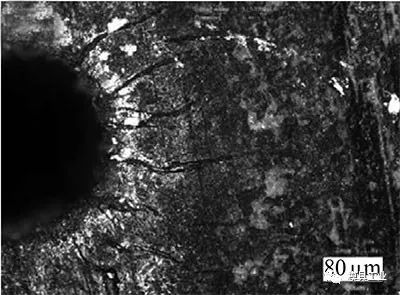

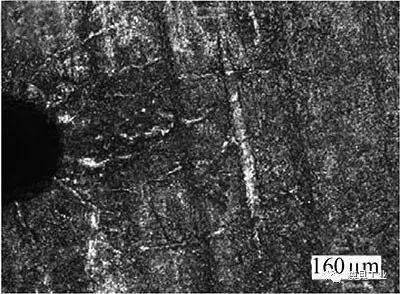

(b)试样2

(c)试样3

(d)试样4

图6 经1000次热疲劳循环试验后的裂纹

图6所示为4种试样经1000次热疲劳循环试验后软氮化工艺对HHD钢表面热疲劳裂纹萌生与扩展的影响,相较于500次疲劳循环形貌,经1000次热疲劳循环试验后预制缺口表面裂纹有较大延伸与扩展。试样1表面存在8条裂纹,裂纹宽度约为10μm,最长主裂纹长度约260μm;试样2表面存在7条裂纹,裂纹宽度约为10μm,最长主裂纹长度约870μm;试样3表面存在7条裂纹,裂纹宽度约14μm,最长主裂纹长度最长,约为1005μm;试样4表面裂纹呈网状形貌分布于预制缺口周围,约8条,但裂纹宽度较小,约9μm,最长主裂纹长度约830μm。

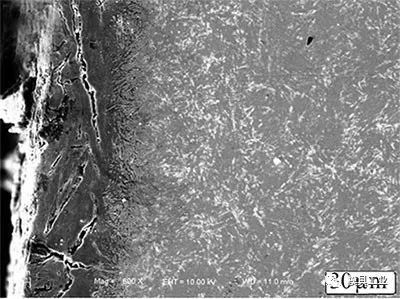

(a)试样1

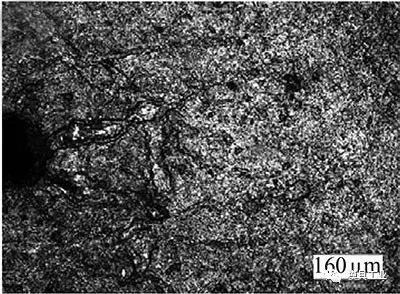

(b)试样2

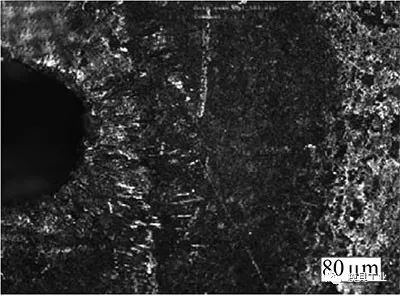

(c)试样3

(d)试样4

图7 经2000次热疲劳循环试验后裂纹

图7所示为4种试样经2000次热疲劳循环试验后软氮化工艺对HHD钢表面热疲劳裂纹萌生与扩展的影响。从图7可以看出,试样1裂纹尺寸持续增大,表面存在8条主裂纹,但长度相对较短,除最长主裂纹约425μm,其余裂纹均小于300μm,裂纹宽度约15μm;试样2表面存在10条裂纹,相对均匀分布于预制缺口周围,宽度相对接近,约为16μm,最长主裂纹长度相对于1000次热疲劳循环试验后有小幅增加,裂纹长度约950μm;试样3表面存在8条裂纹,宽度约11μm,最长裂纹长度约750μm;试样4表面存在一层较为严重的氧化皮,裂纹大部分被其覆盖,裂纹宽度约10μm,最长主裂纹长度约685μm。

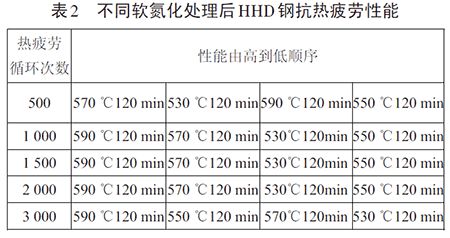

综上所述,经热疲劳试验测试,得到不同软氮化处理温度下,不同热疲劳循环次数后HHD钢抗热疲劳性能的优劣顺序,如表2所示。

2.3软氮化处理温度对渗层磨损性能的影响

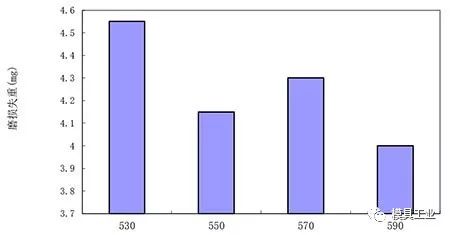

图8 120min不同氮化处理温度对磨损的影响(+氧化处理)

对不同氮化处理温度条件下HHD钢试样进行高温磨损试验,如图8所示,随着氮化处理温度的提高,HHD钢抗高温磨损的能力逐渐提高。

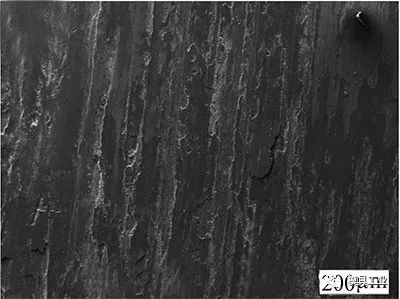

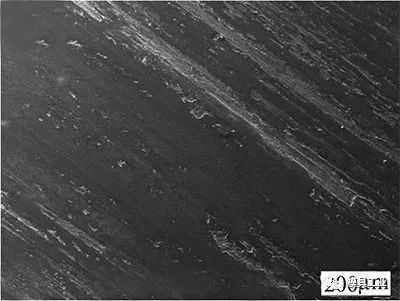

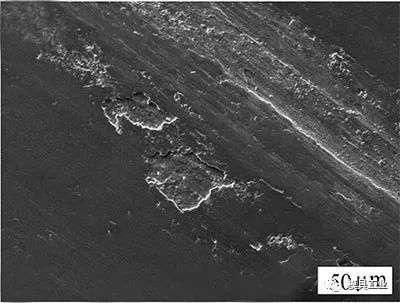

(a)试样1犁沟形貌

(b)试样1剥落层形貌

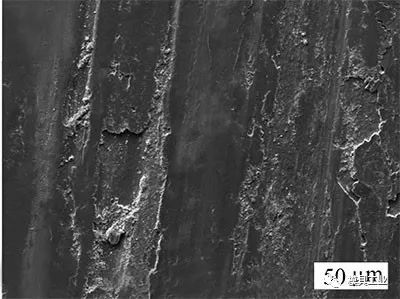

(c)试样2犁沟形貌

(d)试样2剥落层形貌

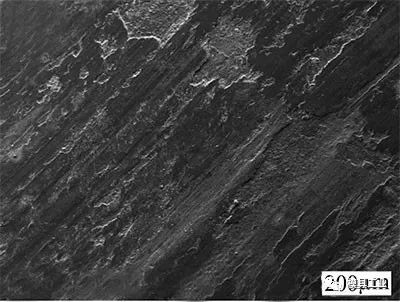

(e)试样3犁沟形貌

(f)试样3剥落层形貌

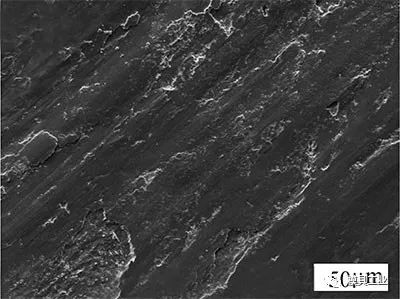

(g)试样4犁沟形貌

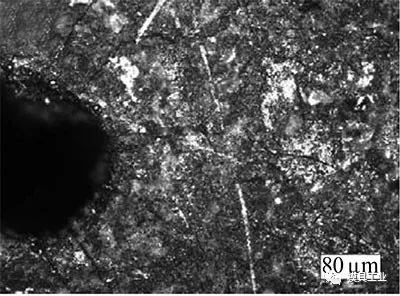

(h)试样4剥落层形貌

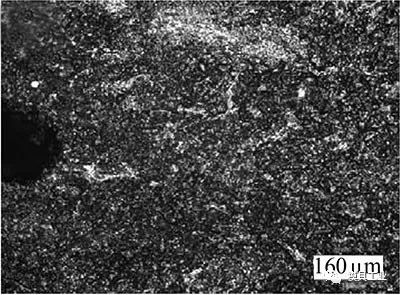

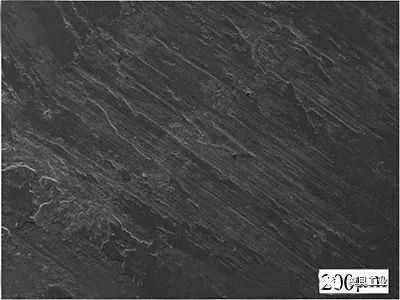

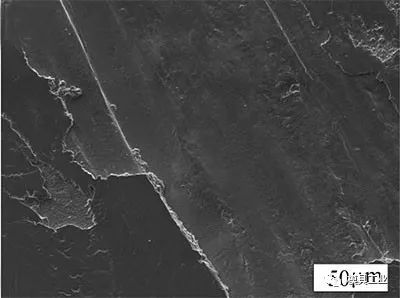

图9 软氮化处理温度对HHD钢高温磨损表面形貌影响

图9所示为软氮化处理温度对HHD钢高温磨损表面的微观形貌的影响。由图9可知,经高温磨损试验后,试样表面出现了层状剥落;在530~590℃,随着软氮化温度的升高,能够降低剥落层的面积与犁沟的深度与数量。软氮化处理温度的提高可以提高HHD钢耐高温磨损性能,并随着温度的逐渐提高,HHD钢的耐高温磨损性能逐渐提高。